PRODUCCION DE BIODIESEL A PARTIR DE ACEITE DE PALMA CRUDO

José Ignacio Guerrero, Diego Femando Rodríguez, Luis Manuel Serratto

Escuela de Ingeniería Química – Universidad de Valle

INTRODUCCIÓN

El biodiesel es un combustible completamente natural y renovable que puede ser utilizado en cualquier aplicación donde se use petrodiesel, aunque en su nombre aparece el vocablo "Diesel", no existen combustibles fósiles o petróleo en su composición, es fabricado 100% de aceite vegetal.

En la década anterior, el biodiesel ganó gran popularidad debido a sus enormes ventajas frente al petrodiesel: no tóxico, biodegradable, no inflamable, económico y más seguro de manejar y utilizar.

Técnicamente, el biodiesel es un metiléster de aceite vegetal, se forma mediante la remoción de la glicerina del triglicérido (aceite), en un proceso similar a la saponificación, las moléculas restantes (cadenas simples de hidrocarburos) forman el biodiesel, no contienen azufre, anillos o compuestos aromáticos; además al contener cerca del 10% de oxígeno, es un combustible que no requiere aditivos para cumplir las normas ambientales del gobierno colombiano en lo referente a contenido de oxígeno.

El biodiesel aquí elaborado se produce a partir de Aceite de Palma, uno de los aceites vegetales que mayor cantidad de ácidos grasos con cadenas saturadas posee (después del aceite de coco). Debido a esta situación el aceite de palma no es recomendado para la nutrición, ya que sus cadenas pueden formar deposiciones en las vías sanguíneas, además de otros factores como la alta temperatura de fusión.

El aceite de palma es producido en Colombia principalmente en la zona del magdalena medio, que tiene las características ambientales propicias para que prospere el cultivo de palma, llegando a ser el primer productor continental.

DESCRIPCIÓN DEL PROCESO

Un resumen del proceso se puede apreciar en el diagrama de bloques anexo (Ver Diagrama de bloques) .

El proceso empieza realizando una mezcla de metanol con hidróxido de sodio en proporción de 31/1 en un tanque agitado. Tanto el metanol como el hidróxido de sodio deben ser anhidros debido a que el agua juega un papel catalítico para producir jabón (producto indeseado). Esta mezcla se adiciona al aceite de palma teniendo en cuenta que debe ir un 60% en exceso de metanol, en un tanque agitado.

La mezcla pasa a un reactor de columna (tomado como PFR), que posee las características de temperatura, presión y método de contacto ideales para que la reacción sea exitosa. Al final del reactor se debe haber desarrollado la reacción en un 90%. Desde el reactor se está produciendo constantemente glicerol e igualmente se irá sedimentando, así que posterior a este se dispone de un sedimentador diseñado para extraer el glicerol producido. Esto también mejora el equilibrio de la reacción para la producción de metilésteres. La fase ligera es pasada a un nuevo reactor, esta vez como tanque agitado (CSTR) donde se llega a una transesterificacion del 97%.

Seguidamente se procede a un proceso de lavado con agua (a un pH de 8) a una temperatura de 80°C; esta se lleva la mayor parte del glicerol suspendido así como una buena parte del metanol y una pequeña parte de aceite, metilésteres y jabón. La fase ligera pasa se procede a pasar al tercer reactor, primero recirculando una parte al segundo reactor para mejorar la concentración de glicerol y así favorecer la reacción. Antes de llegar al tercer reactor, la solución se mezcla nuevamente con un flujo de metanol e hidróxido de sodio utilizando una relación de tres veces la inicial y una proporción de metanol del 30% en exceso. Hay entonces una secuencia similar a la anteriormente descrita. Los reactores nombrados trabajan a 80°C y 2 bar continuamente.

Después del segundo lavado la fase ligera es despojada casi completamente del metanol en un tanque de separación Flash que funciona a 85°C y 0.9 bar. Luego, mediante una serie de dos lavadores con agua de proceso se retira la mayor cantidad del jabón presente y posteriormente se lleva la fase ligera a un separador de fases que funciona a 120°C y 0.9 bar, eliminando la casi totalidad del agua. El biodiesel, finalmente se enfría y filtra.

Las corrientes de salida de subproductos como glicerol, pasan a una planta de purificación en la que se neutraliza, invierte la formación de jabones y se recupera el biodiesel presente.

Anexo a este documento se puede ver el diagrama de Flujo del proceso (ver Diagrama de flujo)

BALANCES DE MATERIA Y ENERGÍA

En los anexos se pueden ver los balances de materia y energía del proceso antes descrito. (ver balances)

RIESGOS EN EL PROCESO DE OBTENCIÓN DE BIODIESEL

El proceso de obtención de Biodiesel a partir del Aceite de Palma presenta ciertos riesgos que se pueden minimizar o corregir desde el diseño, por lo cual se analizan las unidades y/o operaciones que presentan dicha característica.

En este proceso se utilizan materias primas bastante tóxicas como el metanol y NaOH que deben tener un tratamiento especial. El metanol es un compuesto volátil que puede entrar en combustión si se somete a una fuente de ignición, la inhalación de los vapores de metanol causan transtornos nerviosos, pérdida del conocimiento y la ingestión causa ceguera y alteraciones neurocerebrales; por tal razón este compuesto debe estar bien almacenado en envases de acero inoxidable. Se deben poseer sistemas de alarma y controladores de incendio a base de CO2.

El Hidróxido de sodio es una sal que reacciona violentamente con el agua, desprendiendo gran cantidad de calor. Se deben controlar las reacciones del NaOH en tanques agitados. El recipiente de almacenamiento debe estar protegido de la humedad y ser de un material inoxidable.

El biodiesel es un componente que puede entrar en combustión fácilmente por lo que se recomienda no utilizar ninguna fuente de ignición cerca de su almacenamiento. Además de esto colocar sistemas de alarma contra incendios.

Se debe tener control de nivel en cada uno de los recipientes de mezclado, sedimentadores, reactores y evaporadores, así como controles de temperatura en los reactores con el fin de controlar la reacción.

En toda la planta se deben restringir las fuentes de ignición y tener sistemas de control de incendios (alarmas y extintores de CO2). Se deben evitar fugas de metanol y almacenarlo en un lugar ventilado.

COSTOS

En los anexos se discriminan el costo de los equipos (ver equipos), y los costos de Manufactura (ver Costos) para el proceso antes descrito. También se puede ver un resumen de los costos más importantes (ver Resumen costos)

ANÁLISIS ECONÓMICO

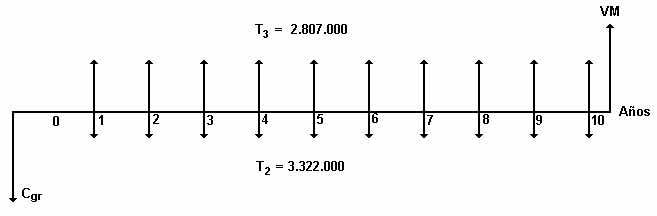

El análisis más importante a la hora de iniciar un proyecto es el económico, con el fin de decidir si se invierte en el proyecto o se escoge otra alternativa que produzca mayores dividendos. La Tabla 1 muestra los costos anuales, que la planta de biodiesel genera.

Tabla 1 . Análisis Económico

| Inversión Inicial (US$) | 2’676,000 |

| Costo de manufactura (años) | 3’322,000 |

| Tasa de crecimiento anual de manufactura | 8% |

| VM, costo de salvamento (US$) | 267,600 |

| Valor de ventas (US$/ año) | 2’807,000 |

| Tasa de crecimiento anual del valor de ventas | 10% |

| Duración | 10 años |

La inversión inicial está dada por el costo de capital “Grass Roots” que se obtiene del valor de adquisición e instalación de la planta en general nueva (Ver Costos) .

El costo de manufactura anual, incluye los costos directos, los costos fijos, de materias primas y los generales. Dentro de los costos directos se tienen en cuenta, los costos de materias primas, tratamiento de residuos, servicios y mano de obra de operación entre otros. En los costos fijos se tienen en cuenta la depreciación, impuestos, locales, costos de manufactura y seguros. Los costos generales incluyen costos de administración, distribución, ventas, investigación y desarrollo [ 2 ].

La tasa de crecimiento anual de manufactura se estima del 8% anual, acorde al sistema inflacionario del país. El costo de salvamento para la planta se estima para los diez años de operación como el 10% del valor inicial en el año cero en que se inicia el proyecto [ 12 ].

Del valor de ventas anuales de biodiesel y subproductos, se obtiene el valor que tiene el diesel en el mercado para finales del año 2001. La tasa anual de crecimiento para el valor de ventas se estima para el biodiesel y los subproductos del 15% anual.

Si se le exige al proyecto una tasa mínima de retorno (TMR) del 30% anual, se puede realizar un análisis que defina la factibilidad económica del mismo.

Si se llevan todos los valores futuros al presente por medio de relaciones económicas [12] se puede conocer la factibilidad económica de la planta de biodiesel a diez años así:

VP = -CGr – T2(P/T2,8%,30%,10) + 2’807,000(P/T3,15%,30%,10) + VM(P/F,30%,10) VP = U$ -2’170,092

El valor negativo de VP significa que no es factible económicamente el proyecto a un plazo de 10 años con una tasa mínima de retorno del 30% anual.

CONCLUSIONES Y RECOMENDACIONES

- Mediante el método diseñado se alcanza una gran conversión (99.6%).

- El diseño de cada uno de los equipos fue utilizando como primera base los antecedentes del proceso y luego las observaciones y sugerencias que en la heurística se refieren con respecto a esto.

- Debido a la no factibilidad en el proceso de obtención de Biodiesel a partir del aceite de palma, se puede crear una planta con mayor envergadura que permita producir una cantidad mayor de Biodiesel para obtener un negocio viable.

- Los precios totales de venta del biodiesel anualmente deberían pasar los U$ 3’270,000 para poder recuperar la inversión inicial.

- Buscar nuevas tecnologías que permitan desarrollar el proceso a un menor costo, por ejemplo utilizar un catalizador que mejore el rendimiento en la reacción de transesterificación.

- Utilizar tanques de lavado de mayor eficiencia para evitar el consumo excesivo de agua en el proceso.

- Recuperar el metanol mediante un tratamiento de las aguas residuales.

- Evaluar la utilización de un procedimiento de generación de vacío por condensación de los vapores en lugar de utilizar compresores para disminuir los costos.

BIBLIOGRAFÍA

Referencias Bibliográficas

- Perry, R.; “Perry’s Chemical Engineers’ Handbook” Tablas y Generalidades; Mc Graw-Hill; USA (1999); Versión CDROM.

- Turton, Richard; “Análisis, Síntesis, and Design of Chemical Proceses”; Prentice-Hall, PRT; New Jersey, USA (1998)

- Madriñan, C.; “Quimica de Alimentos”; 1° Ed. Cap 3. Universidad del Valle; Santiago de Cali, Colombia (1988)

- Himmelblau, D.; “Balances de Materia y Energía”; 4° Ed., Cap 4, Tablas Prentice-Hall, PRT; México (1988)

- Incropera, F.; “Fundamentals of Heat and Mass Transfer”; 2° Ed. Cap 10, 11 John Wiley & Sons; USA (1981)

- Treybal, R; “Operaciones de Transferencia de Masa”; 2° Ed. Cap 3, 5, 9, 12 McGraw-Hill; México (1988)

- Hart, at al.; “Química Orgánica”; 9° Ed., Cap 15. McGraw-Hill; México (1995)

- Martí, F. at al.; “Química Analítica Cualitativa” 6° Ed. Cap 2, 4, 5 Edición Revolucionaria; La Habana, Cuba (1990)

- Llano, M; “Termodinámica 2”; 1° Ed. Cap 3, 4, Universidad del Valle; Santiago de Cali (1996)

- McCabe, Warren; “Operaciones Unitarias en Ingeniería Química” McGraw-Hill; España (1998)

- Fernández, F.; “Las grasas como Materia Prima” Archivo PDF Cap 8 Ainoa Mirasolain Oharriz; España (1999)

- Varela, V; “Evaluación Económica de Proyectos de Inversión” 6 Ed. Cap 5,6; Grupo Editorial Iberoamericana; Colombia (1997)

Internet

- http://www.biodiesel.de

- http://bioxcorp.com

- http://www.cti2000.it/biodiesel/intro_uso_bio.htm

- http://www.esemag.com/0501/diesel.html

- http://www.fedepalma.org

- http://www.geocities.com/serviotu/paginas/minimo.html

- http://www.hannover2000.net/expo2000hannover/es/tecnologia/proyectos/bio diesel

- http://www.ipef.br/listas/bioenergia-l/Sep1999/msg00032.html

- http://journeytoforever.org/biodiesel.html

- http://journeytoforever.org/energiaweb/aleks.htm

- http://www.lanacion.com.ar/01/03/05/o50.htm

- http://www.lavozdelinterior.com/2001/0210/nota15422_1.htm

- http://www.reactiondesign.com/

- http://rredc.nrel.gov

- http://siiap.sagyp.mecon.ar/agricu/publicaciones/aceitepalma/hoja11.htm

- http://sitio.de/energia

- http://www.ucm.es/info/otri/complutecno/fichas/tec_jaracil3.htm

- http://www.uspto.gov/patft/index.html

- http://www.vurv.cz/czbiom/clen/jmu/bioart.html

- http://www.webconx.com/making_biodiesel.htm

- http://www.ecopetrol.com

- http://www.cheng.cam.ac.uk

Patentes

- Connemann, et al. ; “Process for the continuous production of lower alkyl esters of higher fatty acids” United Stated Patents 5,354,878; October 11, 1994.

- Robert Klok, et al, ; “Process for Producing Fatty – Acid lower – alkyl mono – esters” United Stated Patents 5,116,546; April 30, 1990.

- Basu, et al. ; “Process for Production of esters for use as a diesel fuel substitute using a non-alkaline catalyst” United Stated Patents 5,525,126; October 31, 1994.